视频介绍

客户简介

【实施内容】

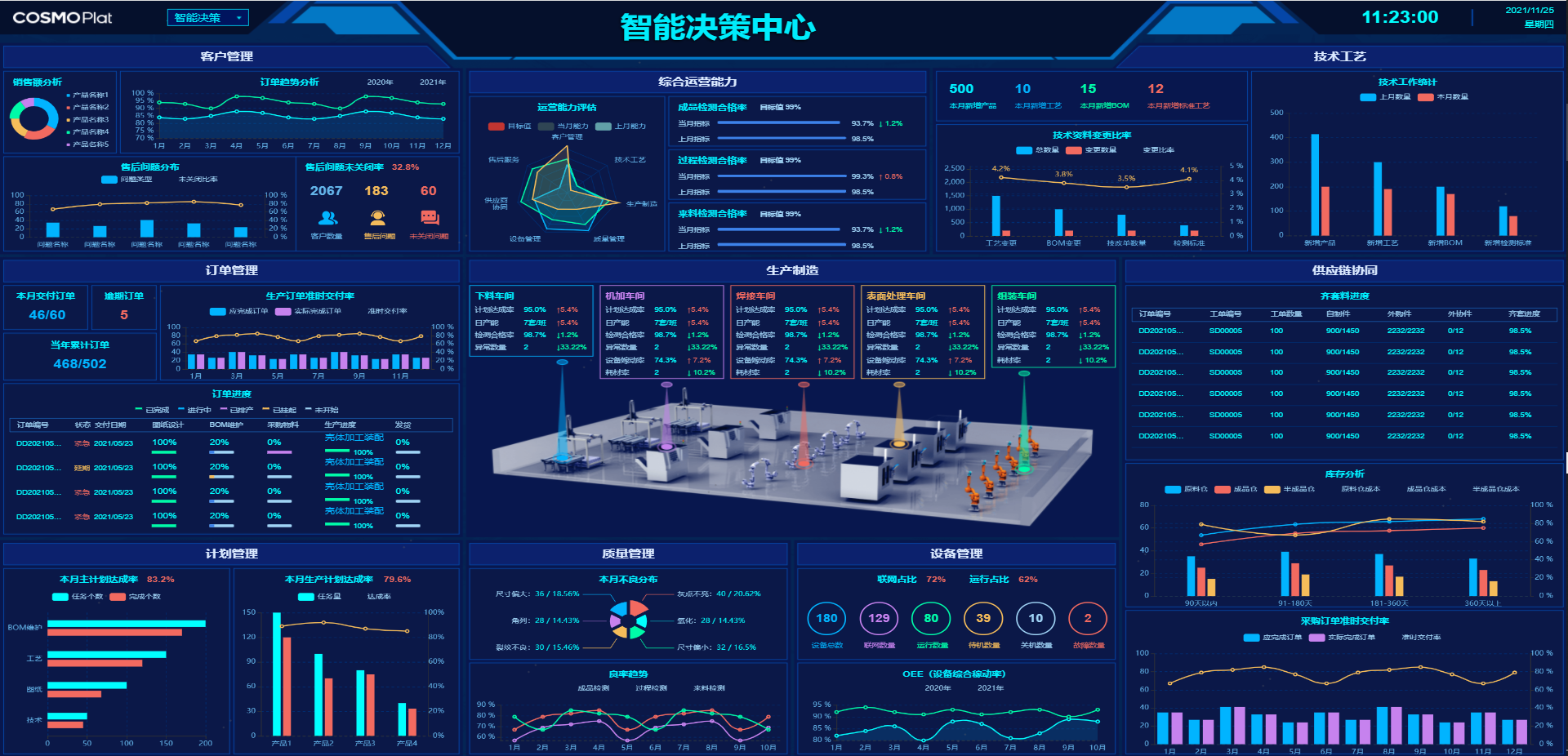

Ø 业务场景-质量追溯

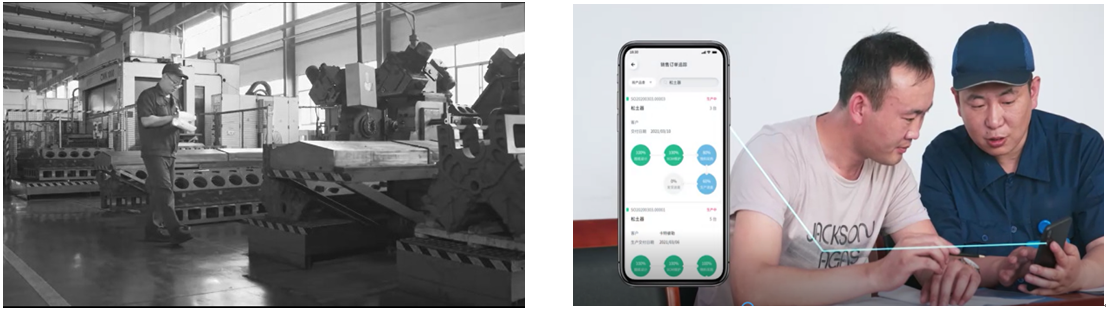

业务痛点:以往发现质量问题,企业的溯源方式就是拍缸体照片,再回来人工查找纸质工单,但纸质工单文件传输效率低、容易损坏,很难立即拿到溯源信息并解决问题。

实施成效:对生产过程的追溯通过对加工步骤加工检测等环节数据的综合分析,制定出提升整个工程质量和效率的措施,产品不良率下降20%。

Ø 业务场景-仓储管理

业务痛点:备刀无计划导致缺料,备刀数据无法及时通知产线;出入库、上线管理缺乏计划;领用刀具未采取有效管控,导致刀具消耗较大、人员和刀具使用过程缺乏关联。

实施成效:刀具仓库管理实现了目视化和精细化管理,刀具拣选效率提升30%。

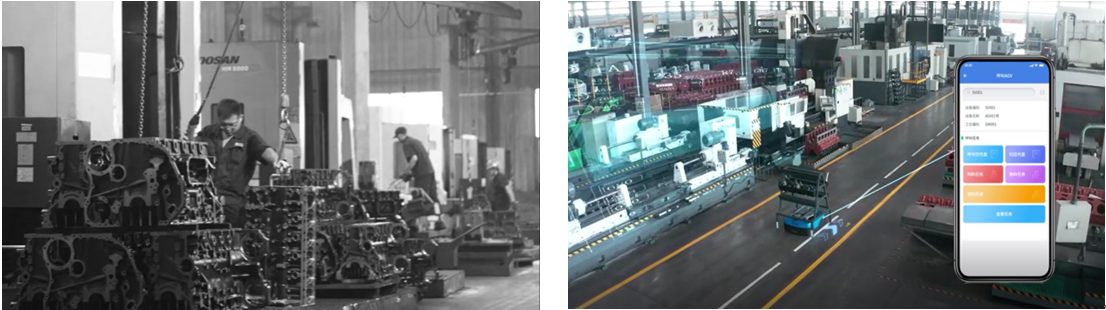

Ø 业务场景分析-集群调度

业务痛点:以发动机缸体加工车间的刀具配送、产品送检两个生产环节为例。产品送检需要行吊,而生产过程也需要行吊,有时候就要“排队”,一次送检耗费长达半小时。

实施成效:AGV调度让刀具配送和产品送检两个生产环节的人工投入明显减少。人工投入降低45%、产品送检效率提升45%,刀具配送换刀率提升50%

Ø 业务场景分析-设备管理

业务痛点:以前设备出现故障,导致整条生产线停产,等上报故障、机床设备维修、运行参数校准后再启动产线耽误很长作业时间。

实施成效:通过物联设备实施监控机床运行参数,当机床设备运行参数与工艺标准不匹配时,自动报警核校。以前一人操作2-3台机床现在一人同时操作4-6台机床,设备开机率提升25% 。

【实施故事】

青州德威动力有限公司机加工车间,工作人员通过海云智造的终端扫描发动机缸体上的二维码,生产信息、异常信息、过程质检……信息一览无余。

以往发现质量问题,企业的溯源方式就是拍缸体照片,再回来人工查找纸质工单,但纸质工单文件传输效率低、容易损坏,很难立即拿到溯源信息并解决问题。“在解决溯源问题上,海尔有经验,这也是德威动力选择卡奥斯的原因之一。”

“海云智造的质量追溯模块特别厉害,用了之后以前一天的活儿,现在一个小时就完成了。”德威动力工作人员说,“这个追溯系统可以显示有几件产品在哪一道工序上,还有质量的控制,都能在海云智造软件上完成。” 从解决产品溯源问题开始,卡奥斯逐步帮助德威动力规划了智能制造改造方案,助力德威动力实现智能制造升级。

以发动机缸体加工车间的刀具配送、产品送检两个生产环节为例。“产品送检需要行吊,而生产过程也需要行吊,有时候就要‘排队’,一次送检就要半个小时。” 通过卡奥斯在德威动力部署了自动化生产及天眼集群调度整体解决方案,对生产过程可能涉及的8个场景进行数据建模,形成天眼系统的生产指令,后由系统指挥AGV(自动导引运输车)和机械臂协同生产。该解决方案部署后,这两大环节的人工投入降低了45%,刀具配送换刀效率提升50%,产品送检效率提升45%,实现了从生产、送检到仓储的全流程自动配送。

目前,公司80%的高精尖机床已通过卡奥斯物联集成技术实现互联,每个工序的实时作业参数均可从物联设备中抓取。每名操作工可同时操控4-6台机床,发动机缸体产品的良品率整体提升了20%。

同时,德威动力与卡奥斯发现,现在AGV生产厂家很多,但标准车型无法满足客户对产品的差异化需求。于是,两家合作设计、研发了自己的AGV。“经过一年使用、迭代,我们研发的AGV不仅德威动力自己使用,也在为青州其他企业提供服务。”人工投入较原先降低了45%,刀具配送换刀效率提升50%,产品送检效率提升45%。

【客户证言】

在整体实施完成后,我们收到了德威动力 各岗位员工的反馈:

A员工: “海云智造的质量追溯模块真是太厉害了!用了之后以前一天的活儿,现在一个小时就完成了,太方便了!”

B员工:“追溯系统可以显示有几件产品在哪一道工序上,以及质量的控制,都能在海云智造软件上完成,太方便了,让产品不良率下降20%。”

C员工:“以前一人操作2-3台机床,现在一人可同时操作4-6台机床,设备物联及工艺标准的数字化,通过物联设备实时监控机床运行参数,当机床设备运行参数与工艺标准不匹配时,系统会自动报警合校,设备开机率提升了25%。”

D员工:“之前产品送检需要行吊,而生产过程也需要行吊,有时候就要‘排队’,一次送检就要半个小时。”

事实上,智能化或者是数字化技术本身,只是智能制造的一部分。通过新技术的部署,让企业实现生产流程、管理体系、供应链体系的变革,才是智能化升级的核心价值所在。以提升企业产品质量管控能力为核心,通过部署数字化系统,卡奥斯COSMOPlat助力德威动力在产品质量、生产效率、生产成本、安全管理上实现了全面提升,达到了“叩击一点,回声四面”的立体化改造效果,为机加工行业智能化、可视化技术的创新和应用打造出可靠样板。未来,卡奥斯COSMOPlat还将助力德威动力开展焊接车间的全面智能化改造,共同探索和打造机加工行业全方位智能制造解决方案,并以德威动力为样板,在青州打造机加工产业集群,提升行业智能化水平,促进行业的专业化、标准化和规模化,实现共创共享。